Risikomanagement und Strukturanalyse

Das Rad im Roulette-Tisch dreht sich und es heißt wie immer „rien ne va plus – nichts geht mehr“. Kaum etwas anderes steht so stellvertretend für das Zusammenspiel von Risiko und Chance wie das Glücksspiel. Die einen sehen die Chance auf das große Glück und die anderen das Risiko, ihr Geld zu verlieren. Wie sieht das Thema Risiko denn eigentlich in der Qualitätssicherung aus?

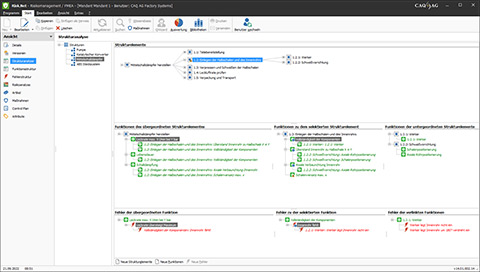

Strukturanalyse in Risk.Net

Strukturanalyse in Risk.Net

In der Qualitätssicherung geht es, man möchte sagen „glücklicherweise“, nicht ums Zocken, sondern um Risikominimierung und sichere Produkte. Diese dankenswerterweise recht konservative Ansicht ist, nun ja, auch ziemlich menschlich. Jedes Mal, wenn man abwägt zwischen „Wie hoch ist die Wahrscheinlichkeit, dass es passiert?“ und „Wie schlimm ist es, wenn es passiert?“ ist dies ein Fall von Risikoanalyse. Wenn man im Regen aus dem Haus geht, wird man nass. Die Wahrscheinlichkeit nass zu werden ist also hoch, die Auswirkung – man wird lediglich nass – ist gering. Wenn man im Auto den Sicherheitsgurt nicht anlegt, ist die Wahrscheinlichkeit, dass etwas passiert, womöglich gering. Doch wenn etwas passiert, kann die Auswirkung mitunter gravierend sein. Um ebendiese Wahrscheinlichkeiten und Auswirkungen richtig zu gewichten und auszuwerten, verwendet man Techniken zur Risikoanalyse wie etwa die FMEA.

FMEA für sichere Produkte

Die FMEA ist ein Werkzeug der vorbeugenden Fehlervermeidung. Durch die Identifizierung und Bewertung potenzieller Fehlerquellen, insbesondere bereits in der Entwicklungsphase, hilft die FMEA dabei, ein Auftreten von Fehlern durch gezielte Maßnahmen zu verhindern. So können eventuell später auftretende Kontroll- und Fehlerfolgekosten in der Produktion oder gar beim Kunden im Voraus vermieden werden. Risikoanalysen wie die FMEA beschäftigen sich zumeist auch mit den Strukturen von Produkten oder Prozessen. Denn nur, wenn man die Strukturen kennt, kann man die Ursachen für Fehler innerhalb tieferliegender Strukturen ablesen oder mögliche Folgen innerhalb höherliegender Strukturen erkennen. Die Risikomanagement-Software Risk.Net unterstützt daher mit grafischen Werkzeugen dabei, die Strukturen zu visualisieren, zu analysieren und Risikoanalysen methodengetreu anhand der individuellen Produkt- oder Prozessstruktur aufzubauen. Unter den Begriff Strukturanalyse fallen in Risk.Net unter anderem Strukturbaumanalysen, Fehlernetze und Funktionsnetze. Diese Werkzeuge ermöglichen es auch, eine Strukturanalyse mit Funktionsanalyse und Fehleranalyse durchzuführen und auf Basis dieser Daten eine Risikoanalyse nach VDA/AIAG 2019 anzulegen.

Strukturwelt: Vernetzte Strukturbäume als Wissensdatenbank

Die Strukturanalyse ermöglicht eine umfassende Betrachtung eines beliebigen Gegenstandes bezüglich seines Aufbaus, seiner Funktion und möglicher Fehlerquellen. Die Ergebnisse dieser Betrachtung können anschließend in einer Risikoanalyse ausgewertet werden. Der erste Schritt ist die Betrachtung des Strukturbaums/Aufbaus. Hier wird der zu untersuchende Gegenstand Stück für Stück gedanklich in seine Einzelteile zerlegt. Man schafft hierdurch einen Strukturbaum. Da häufig unterschiedliche, aber dennoch sehr ähnliche Produkte hergestellt werden, fasst man diese in einer gemeinsamen „Strukturwelt“ zusammen. So können die gleichen Strukturelemente in verschiedenen Strukturbäumen verwendet werden.

Nehmen wir zum Beispiel eine Kühlmittelpumpe. In diesem Beispiel soll die Pumpe aus einem Gehäuse und einem Rotor bestehen. Das Gehäuse wurde bereits bei einer anderen Pumpe verwendet und im Detail analysiert – entsprechend kann einfach auf dieses verwiesen werden. Das Gehäuse besteht aus einem Korpus, einem Deckel, einer Deckeldichtung und einer Deckelverschraubung.

Erst Strukturanalyse, dann Funktionsanalyse

Es folgt die Funktionsanalyse. Die Kühlmittelpumpe selbst ist beispielsweise dafür vorgesehen, die Versorgung mit Kühlmittel aufrechtzuerhalten. Das nächste Element ist das Gehäuse. Seine Aufgabe ist es, das Kühlmittel aufzunehmen. Der nächste Schritt der Funktionsanalyse besteht darin, die Wechselwirkungen der einzelnen Funktionen festzulegen, das heißt zu beschreiben, welche Funktionen eines Elementes durch welche Funktionen seiner Unterelemente bedingt werden. Die Funktion der hier beschriebenen Kühlmittelpumpe besteht darin, die Kühlmittelversorgung zu gewährleisten und deren Gehäuse erfüllt die Funktion der Kühlmittelaufnahme. Die Kühlmittelversorgung durch die Pumpe ist direkt abhängig davon, dass im Gehäuse Kühlmittel vorhanden ist. Um diese Wechselwirkung festzulegen, werden die beiden Funktionen in der Software ganz einfach miteinander verknüpft.

Die Fehleranalyse

In der Fehleranalyse werden die Fehler definiert, die bei den einzelnen Strukturelementen auftreten und die einzelnen Funktionen beeinträchtigen könnten. Ein naheliegender Fehler bei der Kühlmittelversorgung durch die Pumpe wäre beispielsweise, dass die Pumpe kein Kühlmittel fördert. Fehler, die am Gehäuse auftreten und damit dafür sorgen könnten, dass es das Kühlmittel nicht mehr aufnehmen oder halten kann, wären beispielsweise Undichtigkeit oder ein kompletter Bruch des Gehäuses. Für die Kühlmittelpumpe würde beispielsweise sowohl die Undichtigkeit des Gehäuses als auch dessen Bruch dazu führen, dass die Kühlmittelversorgung nicht mehr gewährleistet werden kann. Für die Funktion des Gehäuses würde eine Fehlfunktion einer seiner Komponenten bedeuten, dass seine Dichtigkeit nicht mehr gegeben ist. Zusätzlich könnte eine gelöste Deckelverschraubung oder ein Bruch des Korpus dazu führen, dass das gesamte Bauelement Schaden nimmt.

Eine Strukturwelt zum Mitnehmen

Schritt für Schritt schafft man sich durch diese Definitionen eine geordnete Strukturwelt, in der einzelne Bauteile, Funktionen und Fehlermöglichkeiten logisch miteinander verknüpft sind. Der Clou in Risk.Net ist, dass sämtliche Elemente der verschiedenen Analysen für beliebige weitere Produkte genutzt werden können. Hierbei werden sie nicht lediglich kopiert, sondern sämtliche Korrelationen und Potenziale zwischen den Elementen werden bei neuen Einsatzszenarien gewissermaßen in interaktiver Form mitgeliefert.

Der Branchentellerrand

Risk.Net kann aber noch wesentlich mehr, denn die Software ist gewissermaßen in allen Branchen zuhause. Dies zeigt sich unter anderem dadurch, dass neben Techniken wie der VDA/AIAG konformen FMEA, Strukturanalysen oder Fehlernetze, auch 3D-Ampelfaktoren, ISO 22000 konforme HACCP oder die aus der ISO 14971 bekannte Risikomatrix in Risk.Net zur Verfügung stehen. Ob Automotive, Medizintechnik oder Lebensmittel: Mit Risk.Net können Sie alle branchenspezifischen Methoden der Risikoanalyse nutzen, damit Sie Risiken und Gefahren identifizieren, analysieren und einordnen können. Dies ermöglicht es, auch mal über den “Branchentellerrand” zu schauen und sich von branchenfremden Methoden inspirieren zu lassen. Aber sagen wir es doch einfach so: Was haben Deutschlands erfolgreichstes Mineralwasser, traditionsreichste Stiftfabrik, meistexportierte Sektmarke, renommierteste Medizintechnikunternehmen sowie zwei der fünf größten Automobilzulieferer der Welt gemeinsam? Sie alle vertrauen auf unsere Softwarelösungen.

Screencast